行业新闻更多>>

塔式起重机日常安全检查要点

塔式起重机日常安全检查要点一、塔基整体

塔基检查主要由下向上进行,包括塔机基础、金属结构、附墙装置、安全装置、电气安全、配重块、传动机构、钢丝绳及日常润滑保养等几大部分。

二、基础部分的检查

(一)塔机的基础应根据制造商提供的载荷参数制作混凝土基础或采取制造商推荐的混凝土基础。但混凝土的标号不得低于C35。地脚螺栓应按原制造商规定,应由有资质的单位加工,并取得产品合格证后,按原制造商规定的方法使用。

(二)基础周围不应有深坑、积水,需要有排水沟等设施。检查基础节需查看焊缝有无裂纹,基础节与底梁的连接螺栓是否松动,是否使用高强度螺栓。

(三)塔机应有保护接地装置(防雷电),所有配电箱柜体应有保护接零,需符合三级配电要求。

三、金属结构的检查

金属结构的检查主要依据目测和设备检查,一般是聘请第三方检查机构进行检测。包括:磁粉检测等。主要检查的部位有以下几个地方。

(一)标准节的主肢或连接耳套处焊缝:此处在塔机的使用过程中,受弯矩最大,而且受交变载荷。当标准节主肢用材不当或焊接耳套时,焊接工艺、焊接技术等存在缺陷时或高强度螺栓预紧力不一致时,在内部残余应力的共同作用下,容易出现严重的裂纹、开焊等重大隐患。

(二)塔身变截面处:塔身变截面主要是指塔身基础节与塔身标准节的连接处。由于塔身基础节和标准节的用材发生变化,塔身的界面惯性矩也发生了变化,在相同的扭矩作用下,基础节和标准节的扭转变形程度不一样,容易从该截面发生螺栓松动或造成截面上部整个部分失稳,导致倒塔事故的发生。

(三)塔身标准节连接销轴或螺栓:标准节连接销轴应穿开口销,使用连接螺栓连接的必须采用双螺母拧紧,螺母在上端,拧紧螺母后螺栓应露出螺母长度在2-3丝扣。

(四)塔身标准节与下转台连接处:该连接部位处于塔身的最高端,安装工和塔机司机容易忽视对该部位的检查,同时下转台在该截面的加强板比较多,焊缝比较集中,容易在此处出现裂纹和焊缝开裂。

(五)上转台的支座处:该截面受交变载荷严重,此处使用的销轴容易脱出,使用的高强度螺栓容易松动。

(六)回转塔身:承受交变载荷,容易出现开焊和变形。

(七)塔顶下部主肢或耳板:塔顶下部的主肢也即平常所谓的塔帽部分。一般在塔机设计时,将该处设计为塔机的最薄弱部位。即:塔机发生超载时,首先是塔帽损坏,塔身完好,这样不容易造成整机倾覆的重大事故。因该处薄弱,容易出现裂纹、开焊。

(八)吊臂各节之间的销轴或螺栓:吊臂在使用过程中,受力较复杂,与吊载情况和塔机司机的操作习惯的关系密切。使用过程中不容易检查。但是,吊臂各节之间的销轴或螺栓至关重要,不能出现任何问题。在拉杆无定向力的作用下,容易出现折臂。

(九)吊臂、平衡臂拉杆的连接销轴:该销轴都经过热处理,不能用一般销轴代替,使用中容易脱出,必须用锁销销住。否则容易出现坠臂事故。

(十)顶升套架及附件:顶升套架只在塔机顶升时使用,塔机工作状态时不起作用。所以,检查时容易忽视,如果存在裂纹、变形、开焊。在塔机的顶升过程中,会发生上吊部分整体失稳的大事故。另外,液压顶升系统,也是只在塔机顶升时使用,塔机工作时不用,在正常的检查过程中,很难发现问题。

四、附墙装置检查

附墙设置位置应符合说明书要求:

(一)螺栓应拧紧、无松动;

(二)连接销轴需到位;

(三)安全销与开口销应符合要求;

(四)附着框是否原厂生产或有能力自行加工的附着框是否符合安全标准;

(五)附着框安装位置是否正确(应在标准节中部);

(六)是否安装内支撑系统;

(七)拉杆连接方式是否合理;

(八)拉杆的铰接或者焊接是否牢固。

五、安全装置检查

塔吊安全保护装置主要包括行程限位器、荷载限制器。每半月检查一次。

钢丝绳防脱槽装置、断绳保护装置、小车断轴保护装置、大臂端部缓冲装置、吊钩防钢丝绳脱装置、障碍指示灯、风速仪、司机紧急断电开关

(一)安全装置安装位置:力矩限位在塔机塔帽处;变幅限位在变幅小车上;高度限位器在主卷扬上;回转限位在回转齿圈上;重量限位在塔帽中间处。

(二)起升高度限位器的检查:其位于主卷扬的一侧,作用在于防止出现误操作时吊钩滑轮组撞击臂架小车或在下降时防止钢丝绳完全放出及以相反的方向缠绕在卷筒上。

起升高度限位器

1、起升高度限位器灵敏可靠,当吊钩装置顶升至起重臂下端的最小距离800mm处时,应能立即停止起升动作。

2、钢丝绳排列整齐,润滑良好,无断股现象,防脱槽装置完好。

3、项目部应每半月检查一次。

(三)回转限位器的检查:

回转限位器的作用主要是保护电缆,防止电缆线姣烧而损坏。

1、回转限位器灵敏可靠,回转限位开关动作时塔吊臂架旋转角度应不大于±540°(一圈半)检查时操纵回转机动作,向右回转一圈半后检查是否停止,向左回转同上。

2、回转黄油充足,运行时无颤抖现象和异常声响。

3、检查频次:每半个月检查一次

(四)变幅限位器的检查:

其传感机构位于变幅卷扬的一侧,主要用途是限制小车在起重臂上的移动范围。

1、变幅限位器灵敏可靠,变幅限位器开关动作后应保证小车停车时其端部距缓冲装置最小距离为200mm。检查时在操作室内操作小车手柄检查是否切断变幅电源已达到停止小车的目的。

2、钢丝绳排列整齐,无断股现象,断绳保护装置完好。

3、检查频次:每半个月检查一次。

(五)力矩限制器的检查:力矩限制器的工作原理是在该装置中有一对弹性板,在载荷力矩的作用下弹性板会发生一定程度的变形,由于弹性板上固定有若干可调螺栓,因此一旦载荷过大时,可调螺栓就会压下微动开关。

1、按照操作室起重力矩表吊起相应重量的吊物,通过小车幅度变化,观察小车是否停止作业来判断力矩限位的有效性。

2、起重力矩限制器灵敏可靠,综合误差不大于额定值的±5%。

3、微动开关无锈蚀,手动按下反弹灵活。

4、防护罩完好,

5、检查频次:每半个月检查一次

(六)载荷限制器的检查:载荷限制器的工作原理是绕过称重滑轮的起升钢丝绳,把力传到与滑轮固接的测力环上,测力环的变形与载荷成一定的比例。固定在测力环内的金属板条上装有微动开关及可调螺栓,可将变形量的大小反应出来。该装置可根据载荷情况,使微动开关动作,切断相应电路,实现超载保护。

六、电气安全检查

(一)电气管线排列应整齐,卡固应牢靠,不应有损伤、老化;

(二)电控装置应灵敏;熔断器配置应合理、正确;各电器仪表指示数据应准确,绝缘良好。

(三)仪表指示数据应正确。

(四)电器元件性能良好,动作灵敏可靠,集电环集电性能良好;

(五)电机运行不应有异响;温升正常。

七、配重块检查

配重块的检查主要是查看配重块是否固定牢固无缝隙,横向纵向连接固定装置是否连接可靠且完全受力。

八、传动机构检查

此项属于检查中的重点,主要检查点如下:

(一)离合器接合应平稳、传递动力应有效,分离应彻底;

(二)各传动部件运转不应有冲击、振动、异响及过热;

(三)齿轮箱内齿轮啮合完好,油量适当;点这免费下载施工技术资料

(四)工作时,齿轮箱不应有异常声响、振动、发热和漏油;

(五)变速器档位应正确,换挡应轻便;

(六)联轴器零件不应有缺损;连接不应松动;运转时不得有剧烈撞击声;

(七)卷筒上的钢丝绳排列应整齐;

(八)齿轮箱地脚螺栓、壳体连接螺栓不应有松动、缺损;

(九)减速齿轮箱运转不得有异响,温升应符合说明书规定。

九、钢丝绳检查

起重机械的总体设计就不允许钢丝绳有无线长的寿命,钢丝绳使用应符合下列规定:

(一)起重机使用的钢丝绳,应有钢丝绳制造厂签发的产品技术性能和质量证明文件;

(二)起重机使用的钢丝绳的规格、型号应符合该机说明书要求,并应与滑轮和卷筒相匹配,穿绕正确。

(三)钢丝绳不得扭结、压扁、弯折、断股、断丝、断芯、笼状畸变等变形;

(四)钢丝绳润滑良好,并保持清洁;

(五)钢丝绳与卷筒连接牢固,钢丝绳放出时,卷筒上应保留三圈(安全圈)以上;

(六)钢丝绳端部固接应达到说明书规定的强度:

其中编插长度不应小于钢丝绳直径的20-25倍,且最短编插长度不应小于300mm;编插部分应捆扎细钢丝,细钢丝的捆扎长度应大于钢丝绳直径的20倍。

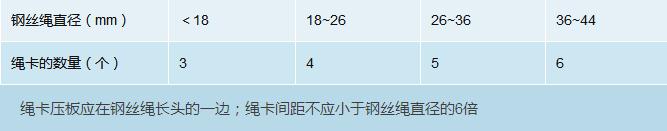

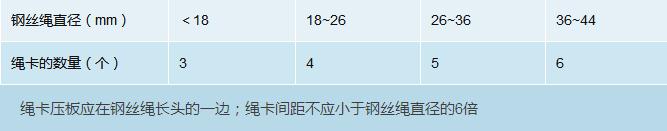

(七)绳卡与钢丝绳的直径应匹配,规格、数量应符合下表规定: